Как именно и из каких заготовок производится холоднодеформированная бесшовная труба? Для чего она нужна и чем отличается от электросварных труб в плане эксплуатационных черт? Каким нормативным документам подчиняется производство?

Давайте совместно попытаемся отыскать ответы.

Особенности и область применения

Для начала узнаем, для чего по большому счету необходимы бесшовные трубы (просматривайте кроме этого статью ‘Прозрачная труба: характеристики и материалы’).

Увы, придумать им использование при монтаже своими руками сантехники либо любого другого домашнего оборудования сложно. Цена изделий через чур высока, а прочность заведомо избыточна для любых разумных целей.

В случае если кратко, то они пользуются спросом там, где нужна экстремальная прочность (в первую очередь — на разрыв). Другая разработка, куда более недорогая и технологичная — производство сварных труб — имеет значительный недочёт.

Не обращая внимания на все способы контроля, шов постоянно будет не сильный местом: при превышении предела прочности трубопровод будет рваться как раз по его линии.

Уточним: все электросварные трубы не следует валить в неспециализированную кучу. прочность и Качество шва очень сильно различаются в зависимости от выбранной разработки, так, высокочастотная сварка дает нехорошее уровень качества шва если сравнивать с электродной в аргоновой среде.

Приведем пара примеров областей применения бесшовных труб.

- Насосно-компрессорные трубопроводы, служащие для газового конденсата и перекачки нефти под большим давлением.

- Обсадные колонны нефтяных скважин.

- Трубопроводы для поддержания внутрипластового давления при разработке подземных месторождений.

- Стены баллонов со сжатым газом.

- Гидравлические цилиндры.

Комбинируя марку стали и толщину стенок, возможно взять трубы с чертями, удовлетворяющими фактически любым требованиям к прочности.

Разработка производства

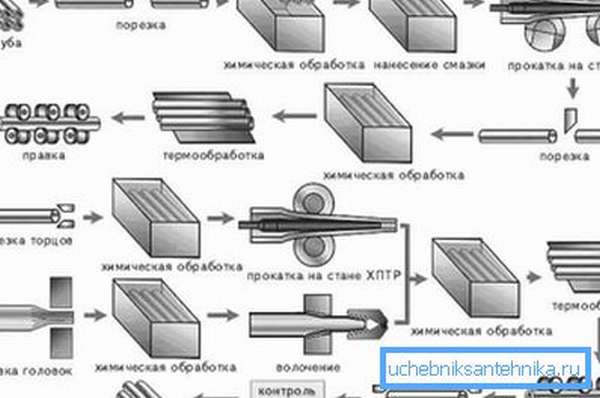

Заготовки для производства — так именуемые передельные трубы, каковые производятся способом тёплой деформации из цилиндрических заготовок — штанг. Штанга выдерживается в печи до температуры, при которой сталь делается пластичной, и преобразовывается в полый цилиндр — гильзу — на так именуемом прошивном стане.

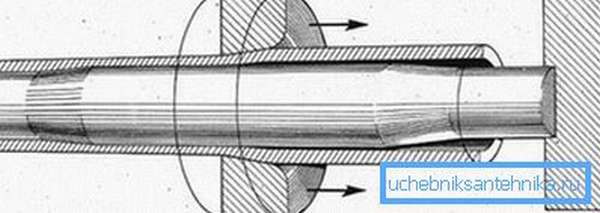

Упрощенно говоря, ее предстоящая обработка сводится к прокатке на группе последовательных вальцов с неспешно уменьшающимся размером на стационарной либо вращающейся оправке. Ключевое отличие от горячекатаных труб — в том, что, в отличие от них, холоднодеформированные проходят главные операции при температуре ниже отметки рекристаллизации.

Как выглядят главные этапы производства?

- Нарезка заготовок на отрезки мерной длины.

- Химическая обработка, нужная для удаления с окалины и поверхности ржавчины. Для углеродистых сталей употребляются растворы кислот (серной и соляной), для легированных — расплав едкого натра с окислителем NaNO3. По окончании травления заготовки последовательно промываются тёплой водой в ванне, после этого струей холодной воды под давлением, по окончании чего 20-30 мин. сушатся при температуре 150 — 180С.

- Заготовки отправляются в ванны со технологическими покрытиями и смазкой, каковые снижают утраты на трение при предстоящей обработке.

- После этого передельные трубы попадают на стан ХПТ (холодной прокатки труб), где в ходе прокатки значительно уменьшается толщина их стенок. Калибровочные валки в один момент пара увеличивают длину заготовки.

- Предстоящая обработка включает правку, подрезку торцов, калибровку в редуцирующих валках либо волочение в кольцевом калибраторе. Труба совсем формируется, преобразовываясь в изделие с заданным диаметром и идеальной геометрией.

- Последний этап перед прохождением контроля качества — термообработка. При отпуске (нагреве до температуры на 50 градусов выше точки рекристаллизации) с последующим постепенным остыванием снимаются накопившиеся внутренние напряжения материала, возрастают его вязкость и пластичность.

Нормативные документы

Список

Вот список стандартов, в соответствии с которым производятся бесшовные трубы холодной деформации:

| Документ | Содержание |

| ГОСТ 8734-75 | Сортамент изделий |

| ГОСТ 8733-74 | Технические требования к производству |

Что любопытно, на сайтах многих дилеров продукции трубопрокатных фирм видятся откровенная дезинформация. В перечнях нормирующих производство документов упоминаются несуществующие либо неактуальные стандарты.

Приведем пара примеров.

- ГОСТ 8733-87 на металлические бесшовные трубы — актуализированная версия стандарта за номером 8733-74. Практически сразу после принятия документ был отменен и на данный момент не употребляется.

- ГОСТ 8734-78 на металлические бесшовные трубы ни при каких обстоятельствах не существовал. Его номер является смешением 8732-78, содержащего сортамент труб тёплой деформации, и вышеупомянутого 8734-75.

- Подобно, трубы металлические бесшовные по ГОСТу 8733-75 — явное смешение соответствия продукции стандартам 8733-74 (техусловия) и 8734-75 (сортамент).

- Трубы металлические бесшовные по ГОСТу 8732-75 также не существуют в природе. И данный номер — явное искажение — 8732-78, содержащего сортамент горячедеформированных изделий.

- Наконец, упоминающиеся на сайте некоего дилера трубы металлические бесшовные по ГОСТу 8734-87 — и вовсе презабавнейший фейк.

Стандарт с таким номером в действительности существует, лишь вот к ГОСТ он не имеет никакого отношения. Данный номер в собственности документу в интернациональной системе ИСО (International Organization for Standardization, ISO), который. соответствует русскому ГОСТ 24296-93 ‘Штифты цилиндрические закаленные’.

ГОСТ 8734-75

Перейдем к изучению главных моментов стандартов. Итак, какой должна быть бесшовная холоднодеформированная труба по ГОСТу 8734-75?

Документ выделяет четыре класса изделий.

| Класс | Отношение наружного диаметра к толщине стены | Безотносительные значения диаметра (D) и толщины стены (S), мм |

| Особотонкостенные | 40 и более | D менее 20, S менее 0,5 |

| Тонкостенные | 12,5 — 40 | D менее 20, S менее 1,5 |

| Толстостенные | 6 — 12,5 | |

| Особотолстостенные | Менее 6 |

Трубы поставляются:

- Немерной длины (от 1,5 до 11,5 м).

- Мерной длины (4,5 — 9 м с допуском +10 мм).

Но: для внешнеторговых организаций предусмотрена поставка изделий мерной длины от 4 метров.

- Длины, кратной мерной (от 1,5 до девяти метров с припуском на любой рез 5 мм).

толщины стенок и Полный перечень диаметров, каковые предусматривает ГОСТ 8734-75 на металлические бесшовные трубы, через чур велик для маленькой статьи, исходя из этого приведем только граничные значения.

- Диаметр образовывает от 5 до 250 мм.

- Толщина стенок — 0,3 — 24 мм.

Но: по согласованию с клиентом сортамент возможно расширен. В частности, вероятен выпуск труб с наружным толщиной 4 и диаметром стенок 0,2 мм.

Изделия поставляются как раз по приведенным значениям — наружному толщине и диаметру стенок. При жажде клиента вероятна поставка по внутреннем стенке и диаметру либо обоим диаметрам и разностенности.

Диапазон допусков в полной мере предсказуемо определяется ключевыми параметрами.

| Допуск по диаметру | Диаметр, мм |

| 0,15 мм | 4 — 10 |

| 0,3 мм | 10 — 30 |

| 0,4 мм | 30 — 50 |

| 0,8 % | 50 и более |

| Допуск по толщине стенок | Толщина стенок, мм |

| 0,12 мм | До 1 |

| 10 % | 1 — 5 |

| 12 % | 1 — 2,5 при диаметре от 100 мм |

| 8 % | Более чем 5 |

ГОСТ 8733-74

Как уже упоминалось, ГОСТ 8733-74 на металлические бесшовные трубы содержит технические условия для их производства.

Какие конкретно как раз?

Документ предусматривает следующие группы по методу нормирования:

- Б — с нормированием состава.

- В — с нормированием механических свойств и химического состава.

- Г — с нормированием механических свойств и химического состава с контролем заключительных на термообработанных примерах.

- Д — с нормированием гидравлических опробований.

- Е — с нормированием термической обработки, марки механических свойств и стали.

В общем случае изделия поставляются клиенту по окончании термической обработки (обжига, отпуска либо нормализации). Исключение — особотонкостенная труба с отношением диаметра к толщине стены D/S=50 и более, но, и тут все определяется соглашением между производителем и заказчиком.

Наличие трещин, пленок, раковин и закатов на поверхности не допускается. Незначительные недостатки наподобие следов и вмятин отслоившейся окалины допустимы, но не должны выводить изделие за границы установленных стандартом допусков.

В общем случае торцы обрезаются под прямым углом к продольной оси. На трубах под сварку возможно снята фаска под углом в 34 — 40 градусов к ее торцу, наряду с этим по краю оставляется кольцо шириной от 1 до 3 миллиметров.

Потребитель может ‘настойчиво попросить’ гидравлических опробований давлением, которое вычисляется по формулам ГОСТ 3845, но не более 200 атмосфер. Опробования громадным давлением вероятны по согласованию с производителем.

Но: вместо гидравлических опробований вероятны опробования неразрушающими способами, инструкция по проведению которых содержится в том же стандарте за номером 3845.

Помимо этого, для прошедших термообработку труб из сталей марок 20, 10 и 15 ХМ по требованию клиента предусматриваются следующие виды опробований:

- На загиб — для всех типоразмеров.

- На раздачу — для диаметра до 160 и толщины стенок до 8 мм.

- На сплющивание — диаметром от 22 и толщиной стены до 10 мм.

- На бортование — для диаметров D = 25 — 160 мм при толщине стены:

- При D до 60 мм — до 10 % D.

- При D = 60 — 108 мм — до 8% D.

- При D = 108 — 140 мм — до 6% D.

- При D = 140 — 160 мм — до 5 % D.

Изделия принимаются партиями.

Размер партии ограничен их размерами:

- При диаметре до 76 мм и толщине стены до 2,5 мм — не более 400 штук.

- При других размерах — не более 200 штук.

По требованию потребителя партия может складываться из труб, произведенных из стали одной плавки.

Заключение

Сохраняем надежду, что не утомили читателя обилием цифр и сухой технической информации. Увы, сама тематика статьи подразумевает очень умеренное количество лирических отступлений (см.кроме этого статью ‘Скорлупа для труб: изучаем изюминке и разработку монтажа’).

Как неизменно, приложенное видео предложит дополнительные материалы. Удач!