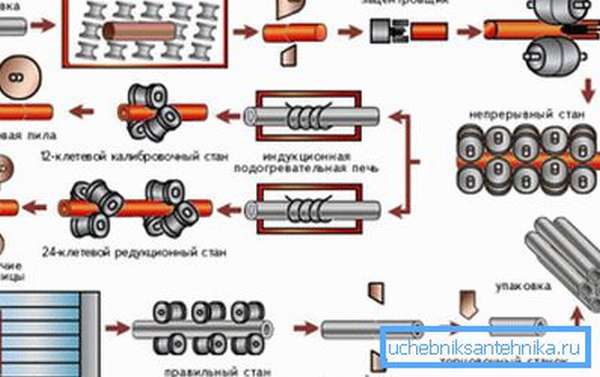

Как выглядит производство бесшовных труб способом тёплой деформации? Какие конкретно ГОСТ на металлические бесшовные горячедеформированные трубы действуют на данный момент? Давайте попытаемся ответить на эти вопросы.

Разработка производства

Начнем с изучения разработки производства.

- Цилиндрические заготовки (штанги) загружаются в печь посредством электромостового крана. Загрузка контролируется посадчиком и выполняется поштучно по мере переработки уже прогретых штанг. Выгрузка — также поштучная, рольгангом.

- Штанги нарезаются на заготовки мерной длины.

Любопытно: конструкция ножниц предусматривает наличие жаростойких экранов, предохраняющих гидравлику от перегрева инфракрасным излучением. Температура заготовки на выходе из печи значительно превышает 1000 градусов.

- На прошивном стане монолитный цилиндр преобразовывается в полый: вальцы подают заготовку навстречу прошивному стержню.

- Вовнутрь бывшей штанги (сейчас она именуется гильзой) вводится оправка, на которой будет выполняться раскатка. После этого гильза проходит вальцы, превращающие ее в трубу чуть толще нужного диаметра.

- Оправка извлекается, по окончании чего отправляется в ванну для смазки и охлаждения.

- Задний торец трубы отрезается пилой: при извлечении оправки он частично деформируется.

- Труба подогревается индукционным нагревателем и поступает на редуцирующие вальцы, калибрующие ее под целевой размер. Вальцы в ходе работы непрерывно охлаждаются водой.

- По окончании повторной правки и охлаждения вальцами наступает этап холодной резки: однослойный пакет труб торцуется и нарезается на отрезки мерной длины.

- По окончании прохождения ОТК готовые изделия увязываются в пакеты и отправляются на склад.

Нормативные документы

Какими должны быть бесшовные горячедеформированные трубы по ГОСТу? Для начала давайте разберемся с номерами регламентирующих производство стандартов.

Их два:

- ГОСТ 8732-78 на металлические бесшовные горячедеформированные трубы определяет их максимальные допуски и сортамент,

- ГОСТ 8731-74 содержит технические требования к продукции и обрисовывает способы контроля качества.

Любопытно: на официальных сайтах последовательности поставщиков упоминается стандарт за номером 8731-78. Налицо явная путаница: документ был принят в 1974 году и введен в воздействие с первого января 1976-го. Возможно высказать предположение, что несуществующий ГОСТ 8731-78 на металлические бесшовные горячедеформированные трубы — это смешавшиеся в чьем-то буйном воображении 8731-74 и 8731-87, принятый во времена перестройки и позднее отмененный.

Познакомимся с требованиями документов.

ГОСТ 8732-78

Полный перечень типоразмеров, с которыми может производиться бесшовная труба по ГОСТу 8732-78, через чур велик для перечисления, упомянем только диапазоны.

- Диаметр &не,#8212, от 20 до 550 мм.

- Толщина стены — от 2,5 до 75 миллиметров.

- Масса погонного метра варьируется от 1,08 до 878,57 кг.

Кстати: дилерами и производителями в большинстве случаев указывается цена любого проката не за единицу длины, а за тонну. Если вы планируете своими руками изготовить какую-то металлоконструкцию, при закупке вам предстоит пересчитать погонаж в вес.

- Протяженность труб немерной длины, предусмотренная стандартом — от 4 до 12,5 метров. Но, по согласованию с клиентом допускается изготовление громадных либо меньших отрезков.

- Предельные отклонения по длине составляют +10 мм при длине до 6 метров и до +15 мм при длине более шести метров либо диаметре более 152 мм.

Допуски по наружному диаметру для удобства читателя сведены в таблицу.

| Наружный диаметр, мм | Предельные отклонения | |

| Повышенная точность изготовления | Простая точность изготовления | |

| До 50 | 0,5 мм | 0,5 мм |

| 50 — 219 | 0,8 % | 1 % |

| Более чем 219 | 1 % | 1,25 % |

Подобно мы поступим и с допустимыми отклонениями по толщине стены.

| Наружный диаметр, мм | Толщина стены, мм | Предельные отклонения, % | |

| Повышенная точность изготовления | Простая точность изготовления | ||

| До 219 | 15 и менее | 12,5 | +12,5, -15 |

| 15 — 30 | +10, -12,5 | 12,5 | |

| 30 и более | 10 | +10, -12,5 | |

| Более чем 219 | 15 и менее | +12,5, -15 | |

| 15 — 30 | 12,5 | ||

| 30 и более | +10, -12,5 |

По согласованию с клиентом трубы смогут поставляться:

- По внутреннему диаметру и толщине стенки,

- По разностенности и по внутреннему диаметру и наружному.

ГОСТ 8731-74

Перейдем к изучению второго документа.

Интересующие нас изделия изготавливаются:

- С нормированием механических свойств (сопротивления разрыву, относительного удлинения и предела текучести) из стали марок Ст6сп, Ст5сп, Ст4сп и СТ2сп. При толщине стенок более 10 мм нормируется и твердость.

- С нормированием состава.

- С нормированием и состава, и механических свойств.

- С выборочным контролем и нормированием состава образов по окончании термообработки.

- Без нормирования, но с необходимыми гидравлическими опробованиями.

На поверхности изделий не допускается наличие трещин, рванины и закатов. окалина и Незначительные дефекты, но, смогут находиться, если они не выводят стены за пределы допустимых отклонений.

Концы труб обрезаются под прямым углом. Но стандартом допускаются и металлические бесшовные горячедеформированные трубы со снятой фаской под сварку. Угол фаски — не меньше 70 градусов к продольной оси. (См. кроме этого статью Сварка труб встык: особенности.)

При нарезке труб с толщиной стены более 20 мм возможно применять не только торцовочные пилы, но и газовые резаки, в этом случае припуск на рез обязан составлять не меньше тех же 20 мм.

Приемка труб клиентом осуществляется партиями. В тексте ГОСТ содержится подробная инструкция по формированию партий: изделия в них подбираются по диаметру, толщине стены, марке стали, виду термообработки и снабжаются единым документом, удостоверяющим уровень качества. (См. кроме этого статью Чугунные канализационные трубы: изюминки.)

Оговаривается и количество изделий в одной партии: для диаметра до 76 мм — не более 400 штук, при большем диаметре — не более 200.

Но: при диаметре менее 76 мм и толщине стенок 2,5 мм партия возможно увеличена до 600 единиц.

Нормативный документ перечисляет вероятные методики опробований. Но, без технических подробностей: за ними он отсылает читателя к соответствующим стандартам.

Предусматриваются следующие виды опробований:

- Контроль макроструктуры,

- Визуальный осмотр с надпиловкой найденных недостатков,

- Определение состава,

- Опробование на растяжение,

- Опробования на твердость,

- На сплющивание,

- На загиб,

- На бортование,

- На раздачу,

- Гидравлическое опробование.

Заключение

Сохраняем надежду, что предложенная вниманию читателя информация окажется нужной. Как в большинстве случаев, ознакомиться с дополнительными тематическими материалами возможно, просмотрев видео в данной статье. Удач!